تکنولوژی و ادوات نظامی

تکنولوژیتکنولوژی و ادوات نظامی

تکنولوژیکاربرد های لیزر

روکش کاری لیزری

میتوان گفت روکش کاری لیزری در هرجایی که به محافظت از قطعات در برابر خوردگی، استهلاک، ساییدگی، زنگ زدگی و ایجاد حفره نیاز است، کاربرد دارد. روکش کاری لیزری نوعی آلیاژسازی سطحی با استفاده از لیزر میباشد. در این فرایند لایهای از یک ماده را به طور دقیق بر روی اجسام نشانده که این عمل سبب افزایش مقاومت در برابر خوردگی و زنگ زدگی بدون القای مغناطش میگردد. گسترش فلزات سخت جدید و آلیاژهای مقاوم در برابر خوردگی سبب کاربرد بیشتر روکش کاری (آبکاری) لیزری گردیده است. در طی این فرایند یک لایه از آلیاژ بر روی ماده پایه توسط لیزر ذوب میشود، البته با حداقل میزان ذوب ماده پایه. و بین دو ماده پیوند جامد تشکیل میشود. این عمل مشابه جوشکاری میباشد که با اعمال لیرز و ذوب دو ماده، مابین آنها پیوند متالوژیکی تشکیل شده و با یکدیگر آمیخته میشوند. در گذشته ایجاد یک لایه سخت به روش سنتی بسیار زمان بر بود و سبب ایجاد ناهمواری در سطح میگردید. همچنین در روشهای سنتی لازم بود تا چند لایه برروی یکدیگر قرار گیرند که این امر موجب ضخیم شدن سطح میگردید. مزیتهای این نوع پردازش نسبت به سایر روشها عبارت است از: ۱- دقت بالا و لایه نشانی با ضخامت دلخواه از ۱/۰ میلیمتر تا چند سانتیمتر ۲-ایجاد پیوند متالوژیکی بین ماده روکش و ماده پایه ۳-کم بودن انرژی و گرمای منتقل شده به ماده پایه ۴-امکان گسترده برای انتخاب از میان مواد پودری همگن و غیر همگن ۵-امکان پردازش هر ماده دلخواه ۶-ارزان تر بودن نسبت به سایر روشها

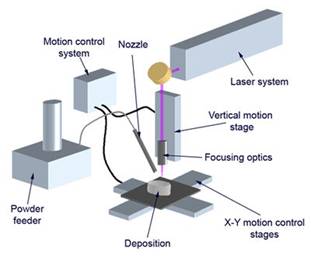

A schematic of the equipment

کاربردها

مهمترین استفاده از این روش در بخشهای صنعتی چون ساخت کارخانهها، مهندسی و ساخت ماشین آلات مختلف، هواپیما، خودرو و به ویژه صنعت نفت میباشد. در صنعت نفت وجود یک لایه مقاوم در برابر ساییدگی و زنگ زدگی سبب عملکرد بهتر وطولانی تر قطعات میگردد. روکش کاری میتواند برای ایجاد یک لایه سطحی کاملاً جدید و یا ترمیم بخشهای آسیب دیده مورد استفاده قرار گیرد. به طور مثال از این روش میتوان برای روکش کاری تثبیت کننده و یا سایر اجزای دریل که از استیل غیر مغناطیسی ساخته شدهاند استفاده کرد. همچنین از این روش میتوان برای روکش کاری اجسام با شکل هندسی پیچیده و سه بعدی نیز استفاده کرد. روکش کاری لیزری فرایندی پیچیده شامل پارامترهای مختلفی از قبیل اندازه موضعی پرتو، میزان سرعت تامین و جریان تزریق پودر و... میباشد که با تغییر آنها میتوان میزان سرعت و نتیجه نهایی کار را بهبود بخشید. به طور مثال سرعت روکش کاری در حدود چند سانتی متر مربع در دقیقه برای لایههایی با ضخامت ۱ میلیمتر میباشد.

لیزرها

انواع مختلف لیزر مانند CO₂، Nd:YAG لیزرهای دیودی و فیبری با توان خروجی بین ۱۰۰ وات تا چند کیلو وات که به طور پالسی یا پیوسته کار میکنند در روکش کاری استفاده میشود. در اغلب اوقات از لیزرهای CO₂استفاده میشود. اما طول موج لیزرهای Nd:YAG برای پردازش مواد فلزی مناسب تر میباشد. و سیستمهای روکش کاری با لیزرهای دیودی نیز میتوانند با توانی برابر نصف توان لیزرهای CO₂ همان عملکرد را داشته باشند.

سیستم کنترل

سیستمهای کنترل از اساسی ترین بخشها در روکش کاری لیزری میباشند که معمولاً از سیستمهای کنترل عددی کامپیوتری چند محوری (CNC) استفاده میشود. یک سیستم CNC میتواند برای اشکال هندسی پیچیده برنامه ریزی شود. همچنین میتوان دادهها را به طور مستقیم در برنامه CAD وارد کرده و یا از طریق کشیدن هندسه اجزا در یک برنامه دیجیتالی اتوماتیک سیستم را برنامه ریزی کرد. نرمافزار CAM نیز به طور اختصاصی برای طراحی لیزری و روکش کاری لیزری طراحی گردیده است که میتواند آنالیزهای لازم را درساختارهای متفاوت انجام دهد.

انجام فرایند

روکش کاری لیزری معمولاً به صورت تک مرحلهای (اعمال ماده روکش در حین فرایند از طریق پودر یا مفتول) یا دو مرحلهای (اعمال ماده روکش و ایجاده پلاسما از طریق تابش و ذوب دوباره توسط لیزر) انجام میشود. به طور مثال در صنعت نفت از روش تک مرحلهای استفاده میگردد. لیزر سبب ایجاد یک استخر مذاب به همراه گاز داخلی میگردد. برای پوشش دادن یک منطقه وسیع لیزر باید مسیرهای هم پوشانی شده را دنبال کند. ضخامت لایه نهایی ایجاد شده معمولاً ۱-۲ میلیمتر میباشد. گرچه در این روش به سبب دمای بالای موضعی ایجاد شده توسط لیزر و یا مدت زمانی که لازم است تا لیزر مسیرهای چندگانه هم پوشانی شده را در یک منطقه گسترده طی کند، به ماده پایه استرس وارد میشود اما این گرما از میزان گرمایی که در روشهای سنتی لایه نشانی چند لایه ایجاد میشد کمتر میباشد. فرایند روکش کاری دو مرحلهای معمولاً برای سطوح صاف مورد استفاده قرار میگیرد.

سیستمهای تامین کننده پودر

سیستمهای تامین کننده پودر بسته به نوع پیچیدگی و قابلیت دسترسی به اجزا مورد پردازش متفاوت میباشند. در روکش کاری لیزری با استفاده از لایه نشانی پودری، روشی که پودر در استخر مذاب قرار میگیرد از اهمیت بالایی برخوردار است. این عامل به طور خاص بر روی میزان مصرف پودر و یا حدی که سبب رخ دادن اکسیداسیون از طریق واکنش با هوای اطراف و همچنین ایجاد ناهمواری در لایه سطحی اثر گذار است. محققان اجزایی را برای نازلهای پودر طراحی کردهاند که امکان جابه جایی سریع و تعویض هر یک از اجزا به طور جداگانه وجود دارد. وجود سیستم خنک کننده آبی نیز میتواند سبب گردد تا نازلها بتوانند تا چندین ساعت کارکنند. نازلهای پودر غیر محوری: در این نوع نازلها پودر به طور افقی در مسیر پرتو قرار میگیرد. این نازلها دارای این قابلیتها میباشند: زاویه برخورد متغیر بین ۸۰-۵۰ درجه، دسترسی آسان به اجزا به علت طراحی نازلهای کوچک تر (عرض ۳ میلیمتر) و امکان جابه جا کردن نازل با نازلهای دهانه گرد و مستطیلی شکل. نازل هم محور مجزا: در این نازل یک مسیر متشکل از حداقل سه مسیر جانبی به طور هم محور با پرتو لیزر برای ایجاد کانون استفاده میگردد. مهم ترین ویژگی این نازل عبارت است از: قابلیت پردازش سه بعدی که در آن نازل امکان انحراف تا ۱۸۰ درجه را دارد، مناسب برای روکش کاری راههای پهن (۷-۲ میلیمتر) و دارای یک سیستم کنترل گازی. نازلهای هم محور برای کاربردهای پیوسته: در این نازل پودر از طریق یک سوراخ حلقهای شکل کانونی که هرچه به سرنازل نزدیک تر میشود نازک تر میگردد؛ انتقال مییابد. این نازل سبب کاهش ضخامت پودر تا ۱میلیمتر میشود. مهمترین ویژگیهای آن عبارتند از: امکان استفاده در اجسام سه بعدی با میزان انحراف ۲۰ درجه، مناسب برای روکش کاری راههای باریک (کمتر از ۱ میلیمتر) و دارای یک سیستم کنترل گازی

The different feeding systems available

تازهها

در این راه نوآوریهای بسیاری در حال شکل گیری میباشد و محققان سراسر دنیا درحال ابداع روشهای کارآمد تر و استفاده از مواد مختلف میباشند. به طور مثال محققان توانستهاند با استفاده از یک لیزر دیودی ۳ کیلو واتی و یک نازل هم محور تامین کننده پودر برسانند و یا دریافتهاند که اضافه کردن ذرات نانو CO₂ با لیزر هزینه لایه نشانی تنگستن کاربید را به یک سوم هزینه این کار میتواند به طور قابل توجهی مقاومت در برابر خوردگی را افزایش دهد. Al2O3 زمینههای پیشرفت: بهبود پودر از لحاظ متالوژیکی و سیستم انتقال پودر – استفاده از مفتول از پیش گرم شده به جای پودر برایی افزایش بازده و سرعت و کاهش اتلاف و غبار- تکنولوژی و ماشین آلات برای روکش کاری سطوح بزرگ.

مسافتیاب لیزری

یک فاصله سنج برد بالا که قادر به اندازه گیری فاصله ۲۰ کیلومتر است و روی یک سه پایه با پایه سه گوش سوار شدهاست. این دستگاه حرکات قوسی و بالا و پایین را نیز پشتیبانی میکند.

فاصله سنج لیزری وسیلهای است که از پرتو لیزر برای تعیین فاصله اجسام استفاده میکند. عمومیترین نوع فاصله سنج لیزری براساس زمان پرواز نمونه به وسیله فرستادن یک پالس لیزر در یک باریکه پرتو به سمت جسم و اندازه گیری زمان صرف شده پرتو برای اینکه از هدف منعکس شده و به فرستنده باز گردد عمل میکند. به خاطر سرعت بالای نور این تکنیک برای اندازه گیریهای با دقت کمتر از میلیمتر مناسب نیست به طوری که اغلب سه گوشه سازی و روشهای دیگر به کار میروند.

مسافت سنجی بهوسیله لیزر بیشتر با روشهای زیر انجام میشود: ۱-تعیین زمان رفت و برگشت یک تپ (پالس) قوی لیزری از مبدا تا هدف. ۲-روش تداخلسنجی (یعنی یک باریکه لیزر به هدف برخورد کرده و خودش جمع شود و از روی فریزهای تداخلی اندازه گیری انجام میشود)

این روشها در صورتیکه هدف ما خاصیت بازتاب نداشته باشد، بدون فایده خواهد بود.

پالس

پالس ممکن است طوری کدگذاری شود که احتمال دچار پارازیت شدن فاصله یاب کاهش یابد. این امر با استفاده از تکنیکهای اثر داپلر برای تشخیص اینکه ممکن است شی به سمت فاصله یاب یا جهتهای دیگر حرکت کند و اینکه چه سرعتی دارد ممکن میشود.

دقت ابزار به وسیله زمان سقوط یا صعود پالس لیزر و سرعت دریافت کننده تعیین میشود. نوعی که از پالسهای لیزری خیلی سریع استفاده میکند و یک آشکارساز خیلی سریع دارد میتواند فاصله شی را تا حد چند میلیمتر تعیین کند.

حوزه تغییر

با وجود اینکه پرتو باریک شده، ولی میتواند در طی فواصل طولانی در نتیجه واگرایی پرتو لیزر گسترش یافته و پخش شود.

این پدیده به علت مجاورت با حبابهای هوا -که مانند لنزی عمل میکنند که تغییراتی در حدود اندازههای میکروسکوپی تا تقریباً نصف ارتفاع مسیر پرتو لیزر بالای زمین دارند- ایجاد میشود.

این اغتشاشات اتمسفری با پراکندگی خود لیزر و با حلقههای متقاطع بهم میپیوندد که سبب میشود حبابهای گرم به طورجانبی بهم فشرده شوند، که ممکن است به صورتی که سبب مشکل در صحت خواندن فاصله یک شی شوند با هم ترکیب گردند، مثلاً زیر برخی درختان یا پشت بوتهها و شاخ و برگها یا حتی در فواصل طولانی بیشتر از ۱۰ کیلومتر در فضای باز و نواحی خالی تاریک.

بعضی نورهای لیزری ممکن است که از شاخ و برگهای نزدیک تر به شیء بازگشت داده شوند که باعث بازگشت دادن زود و خواندن کم دقت میشود. در عوض در فواصل بیشتر از ۳۶۵ متر، هدف اگر در مجاورت زمین باشد ممکن است به راحتی در یک سراب ناپدید شود، که این سراب به دلیل تغییرات دما در هوا در مجاورت بیابان داغ که باعث خمیدگی نور لیزر میشود بوجود میآید.

تمامی اثرات باید در محاسبات گنجانده شوند

محاسبات

فاصله بین نقطه A وB با رابطه زیر داده شده

D=ct/2

که c سرعت نور در اتمسفر و t مقدار زمان برای طی طریق بین A و B است.

t= φ/ω

که تاخیری است که به وسیله جابجایی نور ایجاد میشود ω فرکانس زاویهای تلفیق نوری است. سپس با جایگذاری مقادیر در معادله اول داریم

D=ct/2،D=۱/۲ ct=۱/۲ c·φ/ω=c/(4πf) (Nπ+Δφ)=c/4f (N+ΔN)=U(N+

در این رابطه U به عنوان واحد طول، Δφ به عنوان تاخیر قسمتی که کامل نشده، ΔN به عنوان مقدار دسیمال ΔN=φ/ω هستند.

تمییز دادن

بعضی ابزار قادرند که بین چند انعکاس را تشخیص دهند، مانند بالا. این ابزار از آشکارسازهای مشخص کننده شکل موج استفاده میکنند به طوری که میتوانند مقدار نور بازگشتی در یک زمان مشخص را تعیین کنند، که معمولاً خیلی کوتاهاست. شکل موج یک پالس لیزر که به یک درخت و سپس به زمین برخورد میکند دو پیک خواهد داشت. اولین پیک فاصله تا درخت خواهد بود و دومی فاصله تا زمین.

توانایی ابزارهای سوار شده بر هواپیما برای تشخیص درون سایههای غلیظ و سطوح نیمه انعکاسی دیگر مانند اقیانوس کاربردهای زیادی را برای ابزارهای حمل و نقل هوایی تامین میکند، مانند:

ساختن "زمین عریان"، نقشههای مکان نگاری شده با حذف درختان

ساختن نقشههای دارای تراکم گیاهی

عمق سنجی (اندازه گیری مکان نگاری زیر اقیانوس)

خطر آتش جنگلها

تهدید شسته شدن موانع جزایر

فناوریها

زمان پرواز: زمان صرف شده برای یک پالس نور برای طی کردن فاصله رفت و برگشت تا هدف. با دانستن سرعت نور و اندازه گیری دقیق زمان طی شده، فاصله محاسبه میشود. تعداد زیادی پالس پشت سر هم پرتاب میشود که معمولاً پاسخ متوسط مورد استفاده قرار میگیرد. این روش به مدار خیلی دقیق دارای زمان بندی زیر نانو ثانیه نیاز دارد.

انتقال فاز چند فرکانسی:این روش، انتقال فاز فرکانسهای چندگانه بازگشتی را اندازه گیری میکند وسپس چند معادله همزمان را جهت اندازه گیری نهایی حل میکند.

تداخل:دقیقترین و مفیدترین تکنیک برای اندازه گیری تغییرات فاصله نسبت به فواصل مطلق.

پرونده:یک فاصله سنج برد بالا که قادر به اندازه گیری فاصله ۲۰ کیلومتر است و روی یک سه پایه با پایه سه گوش سوار شدهاست. این دستگاه حرکات قوسی و بالا و پایین را نیز پشتیبانی میکند.

کاربردها

نظامی

یک تیر انداز ماهر در حال استفاده از دوربینهای دو چشمی فاصله سنج لیزری و تفنگ مگنام فاصله سنجها یک فاصله دقیق را برای اهدافی که دورتر از فاصلهٔ شلیک مستقیم هستند برای تیراندازها و توپخانهها فراهم میکنند. آنها همچنین میتوانند برای تلفیق و مهندسی نظامی هم استفاده شوند.

فاصله سنجهای نظامی دستی در محدودههای ۲ تا ۲۵ کیلومتری عمل میکنند و با دوربینهای دو چشمی و تک چشمی ترکیب میشوند. وقتی فصله سنج با یک قطب نمای مغناطیسی دیجیتال (DMC) و انحراف سنج ترکیب شود میتواند گرای مغناطیسی، شیب، و ارتفاع (طول) اهداف را فرا هم کند. بعضی از فاصله سنجها همچنین میتوانند سرعت اهداف را نسبت به مشاهده کننده تعیین کنند. بعضی دیگر از فاصله سنجها کابل یا ارتباط بیسمی دارند که انها را قادر میسازد که داده هایشان را به سایر تجهیزات مثل رایانهٔ کنترل آتش بفرستند. بعضی مدلها همچنین امکان اضافه کردن مدلهای دید در شب را ارائه میکنند. اکثر فاصله سنجها از باتریهای استاندارد یا قابل شارژ استفاده میکنند.

مدلهای قویتر فاصله سنجها فاصله را تا ۲۵ کیلومتر اندازه میگیرند و به طور معمول روی سه پایه یا مستقیماً روی یک خودرو یا شاسی توپ جنگی نصب میشوند. در موارد امروزی تر مدلهای فاصله سنج با تجهیزات دمایی مداری و دید در شب و روز ترکیب میشوند. اکثر فاصله سنجهای پیشرفته نظامی میتوانند با رایانهها ترکیب شوند.

برای کم اثر کردن فاصله سنجهای لیزری و اسلحههای ردیاب لیزری در برابر اهداف نظامی، نیروهای نظامی متفاوت رنگهای جذب کننده لیزر را برای وسایل نقلیه خود گسترش دادهاند. بعضی از اجسام نور لیزر را خیلی خوب بازتاب نمیکنند و استفاده از فاصله سنج لیزری روی آنها دشوار است.

مدلسازی سه بعدی

این پویشگرscanner) سنسور لیدار)میتواند برای پویش ساختمانها، بناهای سنگی و... به منظور تولید یک مدل سه بعدی استفاده شود. LIDARمیتواند پرتو لیزری خود را در محدودههای وسیع هدایت کند:سر آن افقی میچرخد، یک آینه عمودی حرکت میکند. پرتو لیزری برای اندازه گیری فاصله تا اولین جسم روی مسیرش استفاده میشود.

این پویشگرscanner) LIDAR)میتواند

برای پویش ساختمانها، بناهای سنگی و... به منظور تولید یک مدل سه بعدی استفاده

شود. LIDARمیتواند پرتو لیزری خود را در محدودههای وسیع هدایت

کند:سر آن افقی میچرخد، یک آینه عمودی حرکت میکند. پرتو لیزری برای اندازه گیری

فاصله تا اولین جسم روی مسیرش استفاده میشود.

فاصله سنجهای لیزری به شدت در شناسایی و مدلسازی اجسام سه بعدی و انواع زیادی از

رشتههای مرتبط با تصاویر مجازی رایانهای استفاده میشوند. این فناوری قلب

پویشگرهای(scanner) سه

بعدی زمان پرواز(time-of-flight) را

تشکیل میدهند. در مقایسه با ابزارهای نظامی توصیف شده در بالا فاصله سنجهای

لیزری تواناییهای پویشی (scanning) با

دقت بالا را با حالتهای یک وجهی یا پویش ۳۶۰ درجهای ارائه میکنند.

تعدادی از راهکارها (algorithms) برای تطبیق محدودهٔ دادههایی که از زوایای متفاوت از یک جسم دریافت شدهاند به منظور تولید مدلهای سه بعدی کامل با حداقل خطای ممکن گسترش یافتهاند. یکی از مزیتهایی که فاصله سنجهای لیزری نسبت به سایر روشهای تصویر مجازی رایانهای دارند این است که رایانه نیازی به مرتبط کردن خصوصیات دو تصویر برای تعیین اطلاعات عمق (مثل روشهای برجسته بینی)ندارد.

فاصله سنجهای لیزری که در کاربردهای تصاویر رایانهای استفاده میشوند معمولاً وضوح عمق با دقت یک دهم میلیمتر یا کمتر را دارند. با استفاده از فنهای(techniques) سه گوشه سازی یا اندازه گیری شکست می توان به این هدف رسید.

ورزشها

فاصله سنجهای لیزری میتوانند به طور موثر در ورزشهای متفاوتی که به اندازه گیری دقیق فاصله احتیاج دارند استفاده شوند مثل گلف، شکار و تیراندازی.

فرایندهای تولید صنعتی

یکی از کاربردهای مهم، استفاده از فناوری فاصله سنج لیزری در طول اتوماسیون سامانههای مدیریت انبار و فرایندهای تولید در صنعت فولاد است.

ابزار اندازه گیری لیزری

فاصله سنجهای لیزری همچنین میتوانند در چندین صنعت مثل ساختمان، نوسازی و املاک به جای متر استفاده شوند. در حالیکه برای اندازه گیری یک فضای بزرگ مثل یک اتاق در یک مسیر مستقیم بدون مانع با متر نیاز به دو نفر است، با یک وسیلهٔ اندازه گیری لیزری می توان این کار را با یک نفر آن هم تنها با نیاز به یک مسیر دید انجام داد. ابزار اندازه گیری لیزری نوعاً توانایی تولید بعضی محاسبات را دارند مثل مساحت یا حجم یک اتاق.

ایمنی

فاصله سنجهای لیزری برای مشتریان، دستگاههای لیزری کلاس یک هستند و بنابراین برای چشم ایمن شناخته میشوند. بعضی از فاصله سنجهای لیزری برای استفادههای نظامی از سطح انرژی کلاس یک تجاوز میکنند.

آخرین دستاوردها

در سال ۲۰۱۳ شرکت آمریکایی ترکینگ پوینت از نوعی تفنگ شکاری رونمایی کرد. میدان دید و هدفگیری این سلاح رایانهای است و مجهز به نرمافزارهای هدفگیری و سیستم مسافتیاب لیزری است.

پالس اتوثانیه

پالس اتوثانیه به پالس نوری گفته می شود که مدت زمان گذرکل طول پالس، در حدود اتوثانیه طول بکشد. برخورد پالس پرشدت لیزر فمتو ثانیه با اتم گاز نجیب ابتدا باعث دور شدن پرسرعت الکترون از هسته می شود سپس در فرآیند برگشت به سمت هسته و ساطع کردن انرژی بدست آمده در شکل فوتون قطاری از پالس های اتوثانیه تولید می شود.

تولد پالس اتوثانیه

برای تولید پالس اتو از لیزری که میدان الکتریکی آن در حدود فمتوثانیه تغییر جهت می دهد به عنوان منبع محرک الکترون استفاده می شود. شکل پالس لیزری طوری است که بیشترین شدت آن در مرکز پالس متمرکز است مدت زمان این پالس لیزری در حدود فمتو ثانیه است. هنگامی که این پالس به سمت اتم تابیده می شود نیروی وارده از طرف این پالس با فرکانس 2500 اتوثانیه تغییر جهت می دهد(بالا و پایین). اگر این نیرو به نیروی بین الکترون و هسته غلبه کند باعث کنده شدن الکترون از سطح اتم می شود. اندکی پس از تابش لیزر به اتم، الکترون به علت بار منفی، به جهت مخالف میدان الکتریکی پالس سرعت می گیرد و سرعت آن به چند ده کیلومتر بر ثانیه میرسد.

علیرغم سرعت اولیه بسیار بالا، الکترون نمی تواند کاملا از قید هسته رها شود و تنها چند نانومتر جابجا می شود زیرا میدان الکتریکی تغییر جهت می دهد و مانند یک ترمز برای الکترون عمل می کند و الکترون به حالت سکون در می آید.

بازگشت به حالت سکون تنها چند اتوثانیه طول می کشد زیرا جهت میدان الکتریکی به سرعت تغییر می کند و باعث برخورد مجدد الکترون با هسته اولیه خود می شود. الکترونهایی که هسته را ترک می کردند با بالاترین سرعت به مکان اولیه خود بازگشته و توسط نیروی بین هسته و الکترون مجددا به دام میافتند. الکترون تمام انرژی گرفته شده را به صورت یک فوتون در محدوده فوق فرابنفش(xuv) آزاد می کند و این فرایند تنها چند صد اتو ثانیه طول می کشد.

ویژگی پالس های اتوثانیه

بر خلاف پالس های فمتو ثانیه، پالس های اتوثانیه در محدوده XUV می باشد. بنابر این از تداخل سنج های معمولی مانند ماخ زنر و یا مایکلسون نمی توان استفاده کرد زیرا از مرتبه ضعیفتر نسبت به فمتو ثانیه هستند و محدوده طیفی پهن تری دارند. برای این کار از یک تداخل سنج شامل توری که در محدوده 10-100nm کار می کند استفاده می شود

طرز کار دوربین اتوثانیه

الکترونیک جدید قابلیت تشخیص سیگنال های الکتریکی بسیار سریع با رزولوشن فمتو ثانیه را فراهم می آورد.اما حتی پیشرفته ترین این اندازه گیری ها از مرز 100 فمتو ثانیه تجاوز نمی کند یعنی هزران بار ضعیفتر از مقدار مورد نیاز برای تشخیص پدیده های اتوثانیه ای.اندازه گیری بازه های کوتاه تر به کمیت فیزیکی کنترل شده نیاز دارد. این کمیت فیزیک همان میدان الکتریکی پرتویی است که الکترون را وادار به ارتعاش می کند . تغییر کنترل شده میدان این پرتوها در زمان های فمتو ثانیه امکان اندازه گیری بازه های اتوثانیه را فراهم می کند.

پس از شناخت این موضوع می توان با جایگزینی میدان الکتریکی پرتوهای میکروویو با هزار برابر سریعتر آن این مشکل را برطرف کرد که این فرآیند توانایی ثبت تصاویر نشر الکترون از هسته را دارد . الکترون ها ابتدا توسط این پالس ها تحریک می شوند سپس برخی از آنها جداشده و برخی دیگر به سمت ترازهای پایین تر بر می گردند. انتشار فوتو الکترون ها و همچنین بازگشت الکترون های در قید مانده می تواند اطلاعات پرتو اولیه را به ما بدهد. ثبت اطلاعات این انتشار منجر به دسترسی به کل دوره پالس اتو ثانیه و در نتیجه بررسی اتفاقات داخل اتم می شود بنابر این میدان الکتریکی کنترل شده امکان استفاده از تکنولوژی عکسبرداری اتوثانیه ای را به ما می دهد.

موارد اندازه گیری دوربین سریع

میدان الکتریکی پالس های فمتو ثانیه

تغییرات مومنتوم الکترون متناسب با میدان پالس لیزری

اندازه گیری تاخیر دو پالس

اسکن میدان الکتریکی

استریولیتوگرافی

استریولیتوگرافی یا سنگچاپ سهبعدی یکی از روشهای مدلسازی سهبعدی سریع است که در صنعت نمونهسازی سریع انقلابی به پا کرد. این صنعت در سال ۱۹۸۶ آغاز شده و هنوز نیز کاربرد دارد. در این روش از یک مایع پلیمری استفاده میشود که وقتی تحت تابش اشعه ماوراء بنفش قرار میگیرد جامد میشود. دراین روش مدل برروی یک سکو یا زیر لایه ایجاد میشود . از آنجایی که این روش از اولین تکنولوژیها است بقیه صنایع با آن مقایسه میشوند.

تکنولوژی

روش ساخت یک قطعه در لیتوگرافی سهبعدی.

استریولیتوگرافی (لیتوگرافی سهبعدی) یک روش ساخت افزایشی است که در آن با استفاده از یک محفظه محتوی پلیمر مایع حساس به نور ماوراءبنفش و یک لیزر ماوراء بنفش ، ساختار مورد نظر لایه به لایه ساخته میشود. این پلیمر مایع تحت تابش نور ماوراءبنفش دچار تغییر ساختار میشود و از حالت مایع به حالت جامد تبدیل میشود.

برای ساخت هر لایه ، پرتو لیزر از روی سطح مایع طبق الگوی خاصی ( که با استفاده از یک برنامه رایانهای به آن داده می شود ) حرکت میکند که باعث جامد شدن آن قسمت از پلیمر میشود . پس از ایجاد الگوی مورد نظر برای آن لایه ، صفحه بالابری که درون محفظه مایع قرار دارد و نقش زیر لایه قطعه مورد نظر ما را دارد به اندازه ضخامت یک لایه که معمولا بین 50 تا 150 میکرومتر میباشد ، پایین میرود. سپس یک تیغه از روی سطح مقطع قسمتی که قبلا ساخته شده عبور میکند و باعث رسیدن مایع تازه به طور یکنواخت به سطح بالایی میشود.پس از این مراحل،نوردهی لایه دوم شروع میشود که آن هم پس از جامد شدن به لایه قبلی متصل میشود. لایههای بعدی نیز به طور متوالی به همان شیوه ذکر شده ایجاد میشود و به لایه زیرین خود متصل میشوند. در نهایت یک حجم کامل سهبعدی با این روش ساخته می شود.

بعد از ساخت کل قطعه ، آن را به منظور تمیز کردن و پاک کردن پلیمرهای اضافی درون حمامی از یک ماده شیمیایی قرار میدهند و سپس از آن در یک کوره فرابنفش قرار میدهند.

مزایا و معایب

یکی از مزایای روش استریولیتوگرافی سرعت آن است.یک قطعه میتواند در مدت زمان کوتاهی ساخته شود. زمان ساخت به ابعاد قطعه و پیچیدگی جزئیات آن بستگی دارد که میتواند چند ساعت و یا بیشتر از یک روز به طول بیانجامد.

اکثر دستگاههای استریولیتوگرافی قابلیت ساخت قطعاتی حداکثر در ابعاد 60*50*50 سانتیمتر را دارند ، ولی بعضی از انواع بزرگتر این دستگاه تا ابعاد 80*70*210سانتیمتر(طول بیشتر از 2 متر) را هم میتوانند بسازند. قطعات ساخته شده در این روش به قدری مستحکم هستند که بتوان از آنها به عنوان الگوی اصلی در انواع روشهای قالب گیری نیز استفاده کرد.

با وجود اینکه در روش استریولیتوگرافی شکلهای متفاوتی را میتوان ساخت ولی هزینه ساخت آن زیاد میباشد.قیمت پلیمر مایع حساس به نور استفاده شده برای این کار بین 80 تا 120 دلار در هر لیتر و قیمت دستگاه استریولیتوگرافی از 100000 دلار تا بیشتر از 500000 دلار است

هدایت لیزری

هدایت لیزری به معنی هدایت موشکها، بمبها و دیگر پرتابههای جنگی با استفاده از یک پرتو لیزر است.

هدایت لیزری نیمهفعال

معمولترین روش برای هدایت لیزری این است که یک پرتو لیزر بر روی هدف نگه داشته شود. به این ترتیب تشعشات لیزر توسط هدف منعکس شده و در تمامی جهات پراکنده میشود. سپس موشک، بمب یا گلوله توپ که به یک جستجوگر لیزری مجهز است، به سوی هدف شلیک میشود. وقتی پرتابه به اندازهای به هدف نزدیک شد که بخشی انرژی منعکس شده لیزر به آن برسد، جوینده لیزری تشخیص میدهد که لیزر از کدام سمت به سوی آن میاید و مسیر حرکت پرتابه را مطابق با آن اصلاح میکند.

از راههای مقابله با مهمات هدایتشونده لیزری استفاده از رنگها و پوششهای مخصوصی است که انرژی لیزر را به خود جذب میکنند. برخی خودروهای نظامی مدرن به پوششهای ضدلیزر مجهز شدهاند. هرچند هزینه بالای این پوششها استفاده از آن را محدود کرده است ضمن اینکه با حیله سادهای میتوان این ترفند را تا حدی بیاثر کرد. به جای اینکه خود هدف مورد نشانهگذاری لیزری قرار بگیرد لیزر را درست به کنار و چسبیده به هدف تاباند. استفاده از پردههای دود که معمولاً با نارنجکهای دودزا میسر میشود، سامانههای تشخیص لیزر که نیروها را از تابش لیزر آگاه میکنند و سسیستمهای حفاظتی فعال ضدلیزر که در مقابل اشعه لیزر واکنش نشان میدهند از دیگر ترفندهای مقابله با مهمات هدایت لیزری است که معمولاً مورد استفاده خودروهای زرهپوش جنگی قرار میگیرد.

با سلام

در صورت تمایل شما آماده تبادل لینک هستم.لطفا به ایمیلم پیام بدید